DMX-Controller - Hardware + Zusammenbau

Ziel ist es einen DMX-Controller zu bauen. Dieser kann dann für die Steuerung von Scheinwerfern etc. genutzt werden.

Natürlich gibt es schon diverse Controller in alle Größen, aber es geht um

- selbst gebaut

- angepasst nach eigenem Bedarf

- unschlagbar günstig

- wieder was gelernt

Da ich etwas schreibfaul bin, hier die Einführung in Videoform.

Teil 01: Info über das Vorhaben und die verwendeten Komponenten.

Hier der 2. Teil in Videoform.

Dort habe ich bereits die Teile verkabelt, und einige Grundlagen programmiert.

Elektronik läuft, was noch fehlt ist ein passendes Gehäuse.

Natürlich hätte man auf ein leeres Plastikgehäuse zurückgreifen können, und dort entsprechende Löcher und Öffnungen gebohrt und geschnitten... aber das macht keinen Spass...

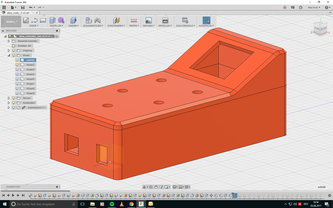

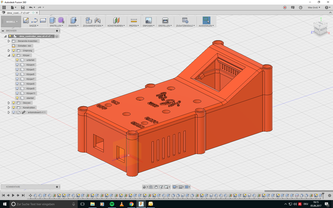

Ich hab mich für einen Eigenbau entschieden. Um das ganze vernünftig konstruieren zu können habe ich die Software Autodesk 360 Fusion verwendet. Ist wirklich ziemlich cool und vor allem auch umsonst. Kann ich nur empfehlen.

Naja, also angefangen und losgelegt. Da das eines meiner ersten Konstruktionen mit dieser Software ist, seien mir Anfängerfehler und/oder umständliche Schritte verziehen.

Vorab sollte man sich natürlich über die groben Abmessungen im klaren sein. Daher habe ich die Hauptkomponenten und den Steuerungsbereich probehalber hingelegt, um zu schauen, welche Maße dabei für das Gehäuse Sinn machen und wo die Löcher für die Potis, Drehregler uns Schalter liegen müssen.

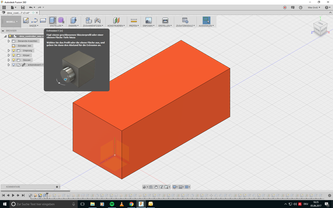

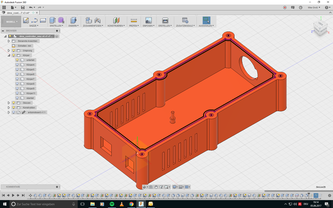

Als erstes die Grundfläche von 70mmx155mm

Dann mit der Extrudierfunktion in einen Körper wandeln.

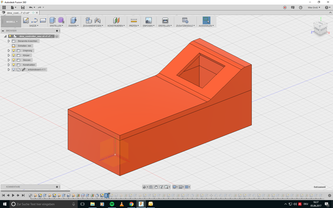

Jetzt eine Mittelfläche zwischen den Seitenflächen erstellen, und diese als Skizzenfläche wählen. Dann dort den Bereich einzeichnen der ausgeschnitten werden soll.

Diese Skizze dann mit der Extrudierenfunktion nach links und rechts extrudieren, und vom Quader abziehen.

Kanten Oberhalb und Unterhalb des Bildschirmbereiches gewählt und abrunden mit 10mm gewählt

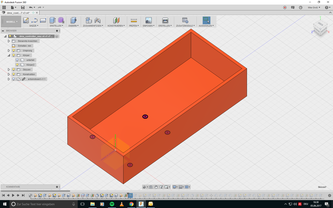

Mit der "Schale" - Funktion den Körper ausgehölt (Wandstärke 3mm).

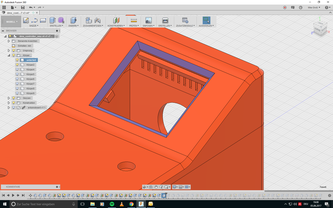

Bildschirmfläche als Skizzenfläche gewählt, Bildschirm eingezeichnet und in den Körper rein extrudiert

Die Fläche der Bedienebene als Skizzenfläche gewählt und die Bohrungen für die Drehregler eingezeichnet und dann "gebohrt"

Im Inneraum die Bodenfläche als Skizzenfläche gewählt, und Kreise für die Abstandshalter für das Arduinoboard eingezeichnet. Durchmesser etwas größer als die Bohrungen im Arduinoboard.

Als Schablone für die Position der Abstandshalter habe ich mir ein bereits fertiges Arduinoboard aus der Autodeskbibliothek in mein Projekt geladen.

Nachdem ich die Auflagen soweit nach innen extrudiert hatte dass, das Board ausreichend Abstand vom Boden hat, habe ich auf der Auflagen eine weitere Skizzenebene angelegt und Kreise die etwas kleiner als die Bohrungen in der Platine waren angelegt, und diese dann ebenfalls wieder nach oben extrudiert.

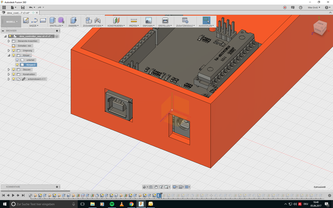

Da das Arduinoboard jetzt auf Position ist, noch die Ausschnitte für den USB-Anschluss und die externe Stromversorgung.

Zwischendurch mal die Ecken abgerundet ...

Auf der Rückseite des Unterteils dann den Ausschnitt für die XLR-Buchse eingezeichnet

und entsprechend nach innen ausgeschnitten.

Jetzt ein paar Kanten an der Oberseite angefast.

Zur Befestigung des Displays habe ich dann innenseitig 3 einfache Halterungen zugefügt.

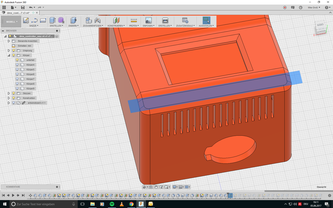

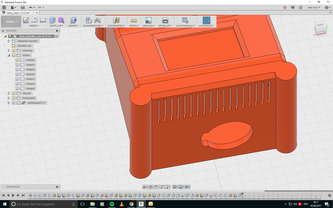

Da das Gehäuse am Ende ja komplett geschlossen ist, habe ich zur Vermeidung eines Hitzestaus noch Lüftungsschlitze ergänzt. Hinten...

... sowie vorne links und rechts

Zwischendurch mal wieder eine Fase hinzugefügt ... diesmal am Rand des Displays

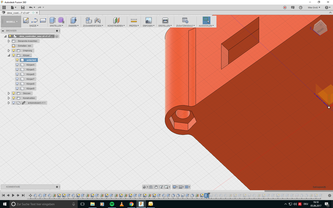

Nachdem das Gehäuse an sich soweit fertig war, musste ich mir noch überlegen wie ich das Ober,- und Unterteil miteinander verbinde bzw. verschraube.Ich habe mich dann für die Variante mit durchgeführten Schrauben entschieden. Da das Gehäuse Innen dafür kein Platz mehr bot, habe ich die Löcher für die Verschraubungen nach Außen gelegt. Als Massvorgabe nahm ich M4er Zylinderkopfschrauben.

Zuerst die vorderen 4. Dazu habe ich entsprechende Kreis auf der Bedienpultebene eingezeichnet und dann additiv extrudiert. Dann mit der "Bohren" Funktion die Bohrungen für die Schrauben inkl. der Schraubenköpfe angefertigt.

Dann die Unterseite als Skizzenebene gewählt und 6 Kant Polygone für die Aussparungen der Muttern eingezeichnet. Entsprechend dann nach Innen substraktiv extrudiert. Die Stoßkante zwischen dem ergänzten Zylinder und dem Gehäuse habe ich dann noch rund angefast um einen fließenden Übergang zu erhalten.

Dann noch die beiden hinteren Schraubenführungen ergänzt...

.. und entsprechend der anderen Schraubendurchführungen, gebohrt und durch die Mutteraufnahme an der Unterseite ergänzt

Das Gehäuse war soweit fertig. Jetzt fehlten noch Beschriftungen. U.a. wollte ich meine Unterschrift mit unterbringen. Dazu habe ich selbige abfotografiert, dann in Inkscape vektoriell nachgezeichnet, als .svg exportiert und im Skizzenmodus bei Fusion 360 importiert...

... dann noch die Größe angepasst und nach oben extrudiert.

Zusätzlich habe ich noch die Beschriftung der beiden Schalter ergänzt. Also den Ein/Aus - Schalter, sowie den Umschalter von Batterie auf Netzversorgung.

Jetzt musste das ganze nochmal zerschnitten werden, da es durch die nachträgliche Anbringung der Schraubendurchführungen wieder ein Körper geworden war.

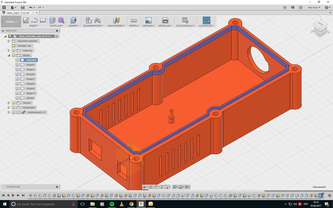

Damit die Teile beim zusammensetzen nicht gegeneinander verrutschen habe ich noch eine Kante im Unterteil hinzugefügt, die sich dann in das Oberteil schiebt.

Fertig.... vorerst...

Jetzt ging es weiter beim 3D-Druck. Also das Oberteil in Cura gesliced und ausgedruckt. Hat auch nur 7h gedauert. Der Vorteil der langen Druckzeiten ist, das man sich vorher 3 mal überlegt ob das Teil so im Druck Sinn macht und funktioniert... Hier das Video zum Druck des Oberteils.

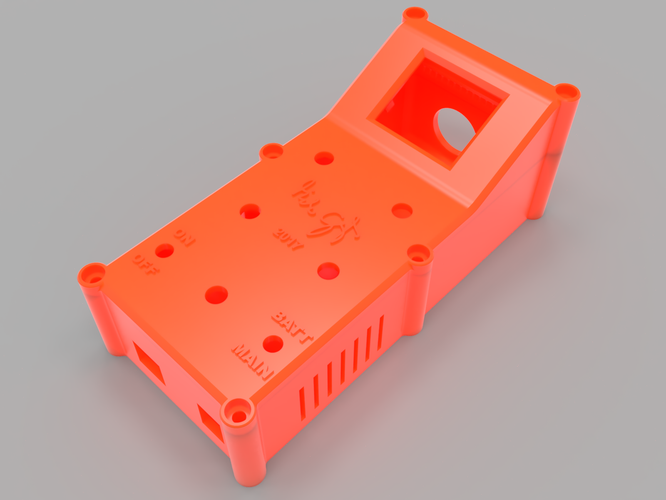

Und hier das Resultat im Bild.

Wie ich dann leider feststellen musste waren sämtliche Löcher für die Schrauben, Potis und Schalter zu klein geraten. Das resultiert m.M. da raus das der Kunststoff beim Druck an den Kanten leicht nach innen fließt. Das heißt beim nächsten Teil muss etwas mehr Toleranz bei den Größen der einzelnen Löchern berücksichtigt werden.

Vor dem Druck des Unterteils habe ich die Knöpfe für die Potis und den Drehimpulsschalter designed.

Hier das Ergebnis als Rendering. In diesem Zuge muss ich sagen das ich schwer begeistert bin von der Qualität der Renderings in Fusion 360. Keine großen Einstellungen nötig, die Ausleuchtung ist sehr realistisch und erfolgt über eine Beleuchtungstextur, also keine einzelnen Lichtquellen sondern Global Illumination. Auch die Materialien werden sehr gut wiedergegeben. Kunststoffe werden mit subsurface scattering berechnet und sehen sehr realistisch aus. Das sieht man in dem oberen Rendering an den Stoßkanten zwischen Ober,- und Unterteil. Aber genug geschwärmt, hier das Rendering mit den Knöpfen.

Einfach mal auf das Bild klicken für eine schöne große detaillierte Ansicht. Leider kommt das so nicht aus dem Drucker...

So, ich springe jetzt mal etwas...

Inzwischen habe ich die Knöpfe und das Unterteil des Controllers gedruckt.

Das Unterteil hat ca. 14h gedauert, die Knöpfe ca. 5h.

Obwohl ich die Bohrungen im Unterteil für die Schrauben vorab in Fusion nochmal auf 4,5mm erweitert hatte, haben die Schrauben trotzdem nicht problemlos durchgepasst. Daher musst ich dann doch nochmal mit einem 4,5mm Bohrer nachbohren.

Kurz um, alle Teile da so das ich das ganze jetzt schon ein mal testhalber zusammenschrauben konnte.

Naja, seht selbst.

Folgendes noch dazu:

- der Screen ist in den Fotos nur durch ein Stück Forex simuliert, der Originalscreen passt noch nicht ganz rein, da muss ich am Gehäuse bzw. an der Halterungen noch nachbessern

- der OK-Button steht noch zu weit vom Gehäuse ab, den werde ich noch etwas größer nach unten gestalten

- Leider passt das Oberteil nicht korrekt auf das Unterteil, da sich das Oberteil, wie im Video beschrieben, vom Heizbett abgelöst und dabei auch etwas verzogen hat

- die Schrauben sind leider nicht so lang wie sie sein sollten, da hat der Lieferant beim absägen geschlampt, die ragen unten etwas aus dem Gehäuse, werde ich wohl selber nochmal etwas kürzen

...weiter gehts

Inzwischen habe ich einen Teil, also eigentlich den Hauptteil der Elektronik eingebaut. Was noch fehlt ist die DMX-Ausgabe bzw. der IC für die Signalwandlung. Potis, Drehimpulsgeber und der Bildschirm spielen. Ich habe dann auch gleich mal die Software weiter bearbeitet.

Im Startmenü kann jetzt über den OK-Button durch Drehung der Pfeil auf den gewünschten Eintrag bewegt werden, die Bestätigung erfolgt dann durch Druck auf den OK-Button.

Ich habe die einzelnen Beleuchtungsbereiche als Menüpunkt eingefügt. Außerdem wird es einen Bereich geben in dem man manuell die Adresse und denn zu übertragenden Wert einstellen kann.

Hat man einen Bereich gewählt, kann man über die Drehpotis 1-4 die Lichtfarbe einstellen. In der Software sind die entsprechenden DMX-Adressen hinterlegt, so das man sich damit nicht auseinandersetzen muss. Also hauptsächlich für Festinstallationen gedacht.

Ändern sich die Adressen der Scheinwerfer, muss der Programmcode entspr. angepasst werden. Alternativ habe ich mir überlegt evtl. noch einen Micro-SD Kartenleser einzubauen, über denn dann Tabellen mit Werten zum festlegen der Adressierung eingelesen werden können. Aber mal sehen, erst Mal soll das ganze so spielen.

Update... jetzt habe ich das ganze um die fehlende Elektronik erweitert. Rechts oben neben der XLR-Buchse erkennt man die kleine Platine mit dem MAX 485 IC sowie den Abblockkondensatoren. Das ganze funktioniert soweit, die Software wird jetzt noch verfeinert und an die Gegebenheiten der zukünftigen Nutzung angepasst. Außerdem werde ich das ganze evtl. noch durch eine galvanische Trennung erweitern um so die Elektronik vor evtl. Fehlspannungen von außerhalb zu schützen.

Hier nun das letzte Video mit dem funktionierenden DMX Controller. Der Umfang der Fähigkeiten hängt jetzt nur noch von der Software ab. Die bisher programmierte Software steuert nur eine Scheinwerfer mit einer Adresse. Abhängig von der gewünschten Verwendung kann die Software auf dem Mikrocontroller entsprechend angepasst werden.

Daniel (Donnerstag, 05 März 2020 11:39)

Sehr interessantes Projekt!

Das mit den Bohrlöchern und dem 3D Druck ist mir auch schon aufgefallen. Da muss man sich ranfummeln...

Gut gemacht

Grüße aus Hamburg

Daniel

marcelo (Mittwoch, 12 Februar 2020 01:41)

ok